Les chargeurs de batterie industriels entrent dans une nouvelle phase, avec des développements plus efficaces et une technologie qui combine l’efficacité énergétique avec la robustesse et la flexibilité. L’objectif de ces améliorations, en termes d’innovation des équipements, est de réduire l’empreinte carbone et d’économiser l’énergie.

Les nouveaux chargeurs multifréquence d’Amperis sont des chargeurs de batterie chargeurs de batterie industriels capables de mesurer leur consommation d’énergie, les économies réalisées en énergie (kWh), le coût ($) et l’émission de carbone associée (quantité de CO2). Le grand avantage de ces chargeurs est la combinaison de l’efficacité énergétique et de la possibilité de l’utiliser dans des applications industrielles de tout type et de toute complexité. L’horloge et le calendrier en temps réel incorporés au chargeur permettent de programmer toutes les fonctionnalités liées à l’heure.

L’élévation de température de la batterie, qui se produit généralement à la fin de chaque cycle de charge, est réduite grâce à l’application d’impulsions contrôlées de haute intensité qui brassent efficacement l’électrolyte. L’avantage de l’utilisation de cette technologie est atteint :

- réduction de la consommation d’eau de la batterie

- amélioration de l’efficacité de la batterie

- l’extension de la durée de vie de la batterie

- élimination du risque de sulfatation de la batterie

Mais bien sûr, tout cela n’a aucun sens si les tâches de maintenance sont effectuées en fonction de ces objectifs. Il existe plusieurs philosophies de maintenance qui dépendent du niveau d’ambition appliqué aux tests de batterie. La meilleure action de maintenance est celle qui permet d’équilibrer le risque de perte de la batterie et de l’équipement supporté et les coûts de maintenance. Prenons l’exemple d’une sous-station par laquelle transitent des millions d’euros. Si une batterie a un coût de 2000 euros, sa maintenance est minime par rapport aux pertes dues à une défaillance.

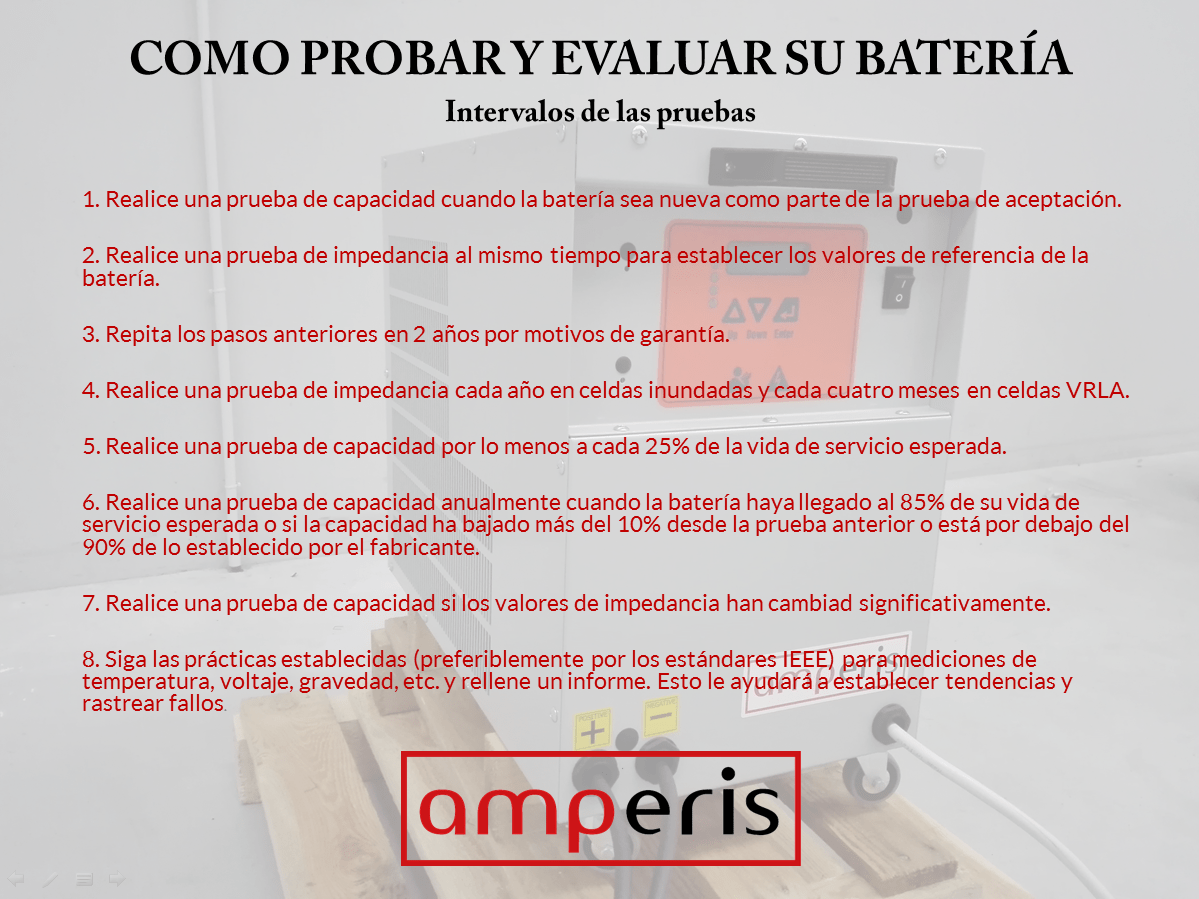

Il existe un certain nombre de bonnes pratiques commerciales et de normes pour l’entretien des batteries, grâce auxquelles des inspections et des tests de capacité sont effectués pour préserver l’intégrité et le bon état de la batterie :

La norme IEEE 450 définit les pratiques recommandées pour la maintenance, le test et le remplacement des batteries au plomb inondées dans les applications stationnaires. Cette norme décrit les mesures nécessaires pour valider l’état d’aptitude de la batterie, ainsi que les critères de remplacement, la fréquence des tests de capacité, les actions correctives, etc.

Inspections mensuelles comprenant le courant et la tension d’ondulation, le courant et la tension de sortie du chargeur, la température, le courant de charge flottante, etc.

Inspections trimestrielles. Inclure les mêmes mesures plus la tension de chaque cellule, la gravité spécifique de 10% des cellules de la batterie et le courant de charge flottante, la température d’un échantillon représentatif de 10% ou plus des cellules de la batterie.

Essai de capacité (essai de décharge) : effectué sur l’installation au cours des premières années de service, également appelé essai de réception. Puis périodiquement, il doit être effectué au moins 4 fois pendant la durée de vie prévue de la batterie. Il est effectué annuellement lorsque les batteries sont dégradées ou ont atteint 85% de la durée de vie prévue. La dégradation de la batterie est perçue lorsque sa capacité diminue de plus de 10 % par rapport aux tests précédents ou passe en dessous de 90 % de ce que prévoit le fabricant. Ce test permet de tester la batterie tous les 2 ans si elle ne présente aucun signe de dégradation et si, même si elle a atteint 85 % de sa durée de vie utile, elle répond comme prévu par le fabricant.

https://standards.ieee.org/findstds/standard/450-2010.html

La norme IEEE 1188 définit les pratiques recommandées, la fréquence et le type de mesures requises pour l’entretien, le test et le remplacement des batteries plomb-acide à régulation par soupape pour les applications stationnaires.

Inspections mensuelles, notamment la tension d’entretien des bornes de la batterie, la température, la tension et le courant de sortie du chargeur, etc.

Inspections trimestrielles. Inclure les mêmes éléments que les tests mensuels, plus l’impédance de la cellule/unité, la tension de chaque cellule et la température de la borne négative de chaque cellule.

Des mesures semestrielles et annuelles sont également effectuées.

Essai de capacité (essai de décharge) : il est effectué dans l’installation au cours des premières années de service, également appelé essai de réception. Puis périodiquement, il doit être effectué au moins 4 fois pendant la durée de vie prévue de la batterie. Et lorsque les valeurs d’impédance ont été modifiées entre les lectures précédentes ou lorsque des changements physiques se produisent. Annuellement lorsque les batteries sont dégradées ou ont atteint 85% de la durée de vie prévue.

https://standards.ieee.org/findstds/standard/1188-2005.html

La norme IEEE 1106 définit les pratiques recommandées pour la maintenance, les tests et le remplacement des batteries nickel-cadmium ventilées pour les applications stationnaires.

Dans ce cas, des inspections sont effectuées tous les quatre mois, analysant l’aspect de la batterie, la température de l’électrolyte, la tension de la borne flottante, la tension et le courant de sortie du chargeur.

Des inspections générales sont effectuées tous les six mois.

Le test de capacité est effectué au cours des 2 premières années de service et à intervalles de 5 ans jusqu’à ce que la batterie perde sa capacité.

https://standards.ieee.org/findstds/standard/1106-2015.html

Les normes IEEE450 et IEE1188 fixent le délai maximal de remplacement à un an lorsque la capacité de la batterie est inférieure à 80 % de la valeur nominale du fabricant. Le remplacement complet ou seulement des cellules spécifiques sera déterminé par les conditions de la planche ou les températures élevées.

Posez-nous toute question concernant l’entretien de votre batterie. Nous sommes experts dans la prolongation de la durée de vie des batteries industrielles.