Los cargadores de baterías industriales están entrando en una nueva fase, con desarrollos más eficientes y con una tecnología que combina esa eficiencia energética con robusted y flexibilidad. El objetivo de estas mejoras, en cuanto a la innovación de los equipos, es la reducción de la huella de carbono y el ahorro de energía.

Los nuevos cargadores multifrecuencia de Amperis, son cargadores de baterías industriales capaces de medir su consumo de energía, los ahorros logrados en energía (kWh), costo ($) y la emisión de carbono asociada (cantidad de CO2). La gran ventaja de estos cargadores es la combinación de la eficiencia energética y la posibilidad de usarlo en aplicaciones industriales de cualquier tipo y complejidad. El reloj en tiempo real y el calendario incorporados en el cargador, permite programar todas las funcionalidades dependientes del tiempo.

El aumento de temperatura de la batería que suele suceder al final de cada ciclo de carga, se ve reducida gracias a aplicación de pulsos controlados de alta intensidad que agitan el electrolito de manera eficiente. Como ventaja del uso de esta tecnología se consigue una:

- reducción del consumo de agua de la batería

- mejora de la eficiencia de la batería

- ampliación de la duración de la vida útil de la batería

- supresión el riesgo de sulfatación de la batería

Pero sin duda todo esto no tiene sentido se efectúan tareas de mantenimiento acordes a estos propósitos. Existen varias filosofías de mantenimiento que dependen del nivel de ambición aplicado a las prueba de baterías. La mejor acción de mantenimiento es aquel que balancee el riesgo de perder la batería y el equipo soportado y los costes de mantenimiento. Como ejemplo podremos el de una subestación por la cual fluyen millones de euros, y una batería tiene un coste de 2000 euros, su mantenimiento es mínimo en comparación con las pérdidas por un fallo.

Existen una serie de buenas prácticas empresariales y estándares para el mantenimiento de baterías, gracias a los cuales se realizan inspecciones y pruebas de capacidad para preservar la integridad y el buen estado de la batería:

El estándar IEEE 450 define las prácticas recomendadas para mantenimiento, prueba y reemplazo de baterías de plomo-ácido inundado en aplicaciones estacionarias. Este estándar describe las medidas necesarias para validar la condición de apta de la batería, así como los criterios de reemplazo, la frecuencia de las pruebas de capacidad, acciones correctivas, etc

Inspecciones mensuales que incluyen corriente y voltaje de rizado, corriente y voltaje de salida del cargador, temperatura, corriente de carga de flotación, etc.

Inspecciones cuatrimestrales. Incluyen las mismas mediciones además de la tensión de cada celda, gravedad específica del 10% de las celdas de la batería y corriente de carga flotante, temperatura de una muestra representativa del 10% o más de las celdas de la batería.

Inspección anual

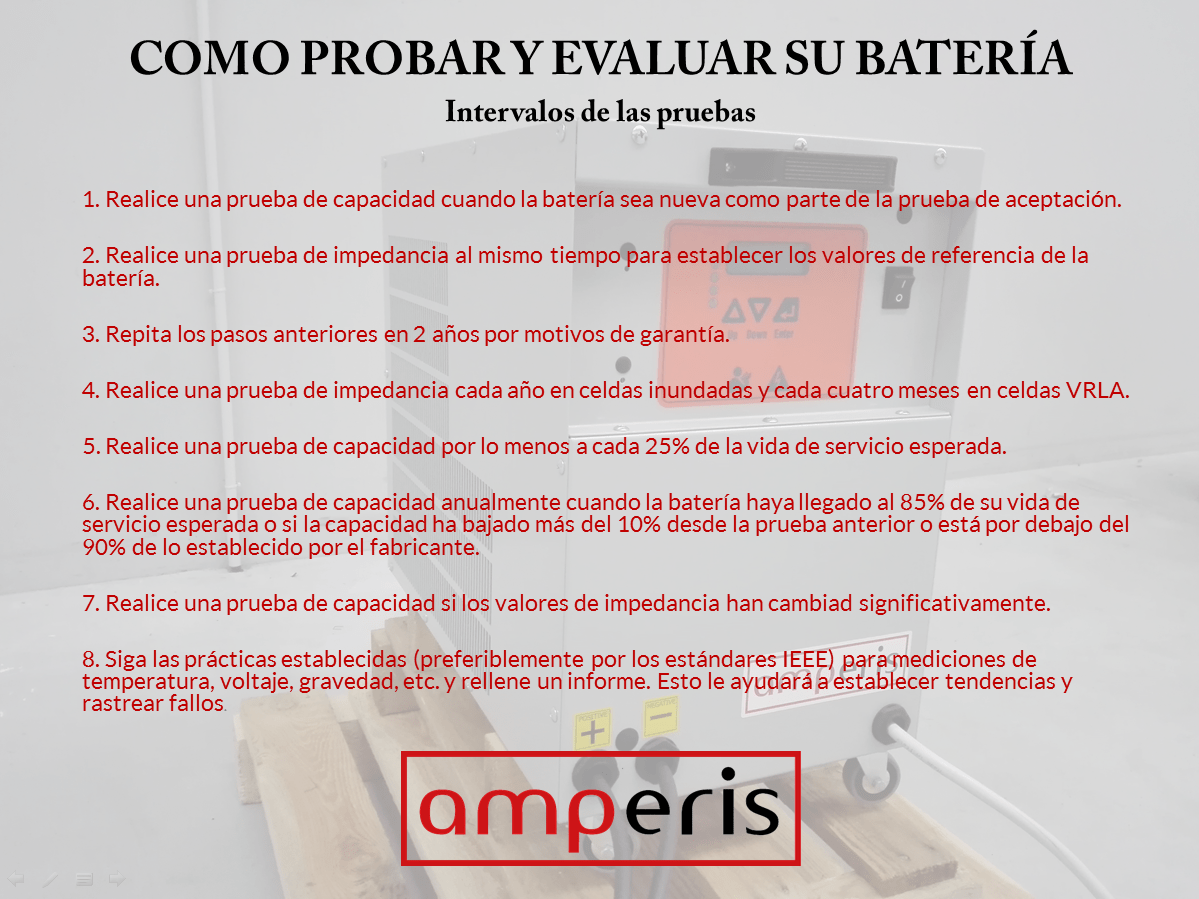

Prueba de capacidad (prueba de descarga): Se realiza en la instalación en los primeros años de servicio, denominada también prueba de aceptación. Después periódicamente, se debe realizar como mínimo 4 veces durante la vida útil esperada de la batería. Anualmente se realiza cuando las baterías estén degradadas o alcanzaron el 85% de la vida útil esperada.

La degradación de la batería se percibe cuando su capacidad baja más del 10% de las pruebas previas o baja del 90% de lo que el fabricante estipula. Esta prueba permite probar cada 2 años la batería si no tiene signos de degradación y si aun alcanzando el 85% de su vida útil, reponde como exige el fabricante.

https://standards.ieee.org/findstds/standard/450-2010.html

El estándar IEEE 1188 define las prácticas recomendadas, la frecuencia y el tipo de mediciones necesarias para el mantenimiento, prueba y reemplazo de baterías de plomo-ácido reguladas por válvula para aplicaciones estacionarias.

Inspecciones mensuales que incluyen voltaje de flotación del terminal de la batería, temperatura, voltaje e intensidad de salida del cargador, etc

Inspecciones cuatrimestrales. Incluyen las mismas que las pruebas mensuales y a mayores la impedancia celda/unidad, voltaje de cada celda y temperatura del terminal negativo de cada celda.

También se realizan mediciones semestrales y anuales

Prueba de capacidad (prueba de descarga): Se realiza en la instalación en los primeros años de servicio, denominada también prueba de aceptación. Después periódicamente, se debe realizar como mínimo 4 veces durante la vida útil esperada de la batería. Y cuando los valores de impedancia se hayan visto modificados entre lecturas anteriores o cuando se produzcan cambios físicos. Anualmente se realiza cuando las baterías estén degradadas o alcanzaron el 85% de la vida útil esperada.

https://standards.ieee.org/findstds/standard/1188-2005.html

El estándar IEEE 1106 define las prácticas recomendadas para mantenimiento, prueba y reemplazo de baterías de níquel-cadmio ventiladas para aplicaciones estacionarias

En este caso las inspecciones se realizan cada cuatro meses, analizando la apariencia de la batería, temperatura del electrolito, voltaje de flotación del terminal, voltaje e intensidad de salida del cargador.

De manera semestral se realizan inspecciones generales.

La prueba de capacidad se realiza en los primeros 2 años de servicio y a intervalos de 5 años hasta que la batería pierda capacidad.

https://standards.ieee.org/findstds/standard/1106-2015.html

Ambos estándares, IEEE450 e IEE1188, establecen el tiempo máximo de reemplazo de un año cuando la capacidad de la batería es inferior al 80% de lo estipulado por el fabricante. El cambio completo o solo celdas concretas lo determinara las condiciones de la placa o temperaturas altas.

Consúltenos cualquier duda relativa al mantenimiento de su batería. Somos expertos en prolongar la vida de baterías industriales.